Когда говорят про завод по производству жидкого парафина, многие сразу представляют себе простое перегонное оборудование – но на деле тут всё упирается в тонкости очистки. Лично сталкивался с ситуациями, когда даже при правильном сырье выходил продукт с повышенным содержанием ароматических углеводородов – и это убивало всю партию. В Китае, кстати, не все нефтеперерабатывающие мощности способны стабильно давать нужную фракцию, особенно если речь идёт о глубокой гидроочистке.

Мы работаем с несколькими НПЗ в Цзянсу, и здесь важно не просто брать мазут, а отслеживать его происхождение. Например, сырьё с месторождений Шэнли часто требует дополнительной депарафинизации – если пропустить этот этап, выход жидкого парафина падает на 15–20%. Один раз пришлось столкнуться с партией, где содержание серы было в пределах нормы, но после гидроочистки проявились следовые количества меркаптанов – пришлось перенастраивать адсорбционные колонны.

Кстати, про адсорбенты: многие до сих пор используют старые схемы с отбеливающими глинами, но мы в ООО Нанкин Пиньгао Нефтепродукты перешли на цеолитные системы – меньше отходов, да и температура процесса ниже. Правда, пришлось повозиться с подбором грануляции, чтобы не было спекания в реакторах.

Если говорить про логистику – расположение в дельте Янцзы даёт нам преимущество по доставке сырья танкерами, но зимой бывают задержки из-за туманов. Приходится держать увеличенный резерв сырья на складах, что сказывается на оборачиваемости.

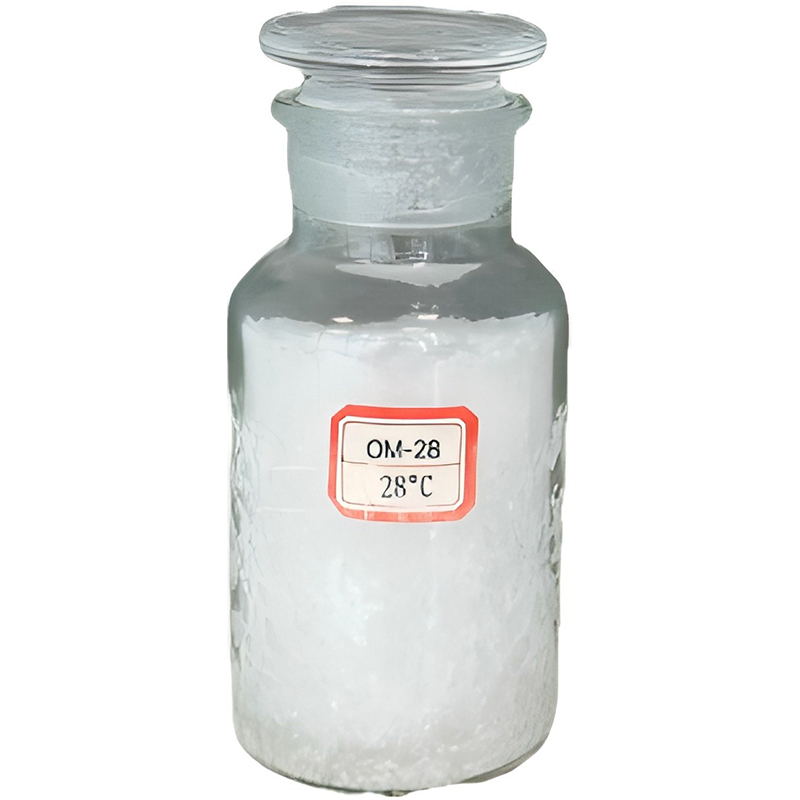

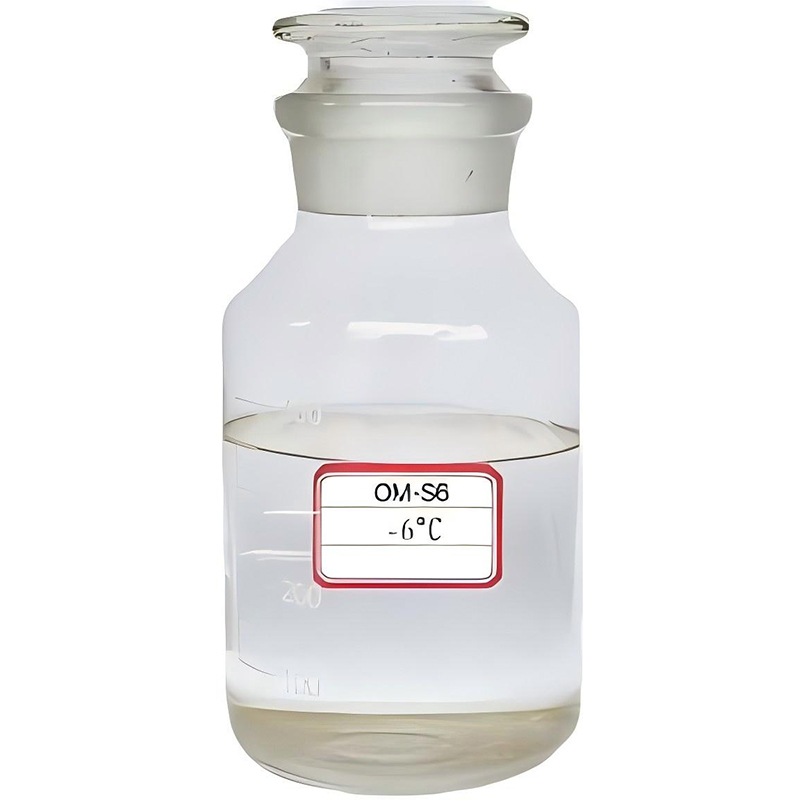

Самый больной вопрос – это достижение точки помутнения ниже -20°C. Стандартные методики часто не учитывают влияние вторичных примесей после гидрокрекинга. Помню, на одной из пробных партий мы получили идеальные показатели по сере и аренам, но парафин мутнел уже при -12°C – оказалось, виноваты были остаточные олефины, которые не уловились на стадии селективной гидрогенизации.

Сейчас мы внедрили многоступенчатую хроматографию для контроля промежуточных продуктов – дорого, но зато избегаем брака. Кстати, на сайте pinkochian.ru мы как раз указываем реальные параметры каждой партии, а не усреднённые значения – чтобы клиенты видели, за что платят.

Интересный момент: европейские заказчики часто требуют сертификаты по REACH, но многие китайские производители идут по пути наименьшего сопротивления – просто покупают готовые сертификаты. Мы же провели полноценную регистрацию – заняло почти два года, зато теперь можем поставлять в Германию без дополнительных проверок.

Используем в основном реакторы периодического действия – да, производительность ниже, зато можем гибко менять параметры под разное сырьё. Например, когда перерабатываем тяжёлые парафины из Дацина, увеличиваем время контакта с водородом на 30–40%. Кстати, катализаторы берём от Sinopec – их серия RDD-9 показала себя лучше японских аналогов в плане стабильности.

Охлаждение – отдельная головная боль. Летом в Нанкине температура поднимается до 35°C, и стандартные чиллеры не справляются с поддержанием температуры кристаллизации. Пришлось ставить дополнительный каскад холодильных установок – энергопотребление выросло, зато брак сократился до 0,3%.

Насосное оборудование initially использовали немецкое, но быстро перешли на китайские аналоги – ремонтопригодность оказалась важнее престижа. Особенно это касается насосов для перекачки готового продукта – те самые, что работают с вязкими субстанциями при 50–60°C.

Многие ограничиваются стандартными тестами на цветность и содержание серы, но мы дополнительно внедрили газовую хроматографию с масс-спектрометрией – дорого, но позволяет отслеживать даже следовые количества гетероатомных соединений. Как-то раз выявили партию с аномальным содержанием азотистых оснований – оказалось, сырьё хранилось в резервуарах после аминовой очистки без должной промывки.

Хранение готовой продукции – тоже наука. Если держать жидкий парафин в обычных стальных ёмкостях, через полгода появляется желтизна. Перешли на нержавейку 304L – дороже, но сохраняем прозрачность годами. Кстати, это прописано в стандартах компании на pinkochian.ru – все технические нюансы открыты для клиентов.

Лабораторные методики постоянно совершенствуем – недавно внедрили ИК-Фурье спектроскопию для быстрого определения группы углеводородов. Правда, пришлось обучать персонал с нуля – большинство техников привыкли к классическим титрованиям.

Дистрибьюторская модель ООО Нанкин Пиньгао Нефтепродукты позволяет нам работать с мелкими партиями – от 20 тонн. Это невыгодно крупным заводам, но для многих производителей косметики и фармацевтики критично получать свежие партии без необходимости закупать цистерны.

Транспортировка в термоизолированных контейнерах – обязательно зимой, даже при перевозках в южные регионы. Один раз потеряли партию при -15°C – парафин закристаллизовался в трубках, пришлось организовывать подогрев на месте выгрузки.

Сейчас активно развиваем поставки в страны ЮВА – там требования к температуре застывания менее жёсткие, зато важна стабильность поставок. Пришлось создать отдельный логистический хаб в Сингапуре – аренда дорогая, но это окупается за счёт объёмов.

Все говорят про экологичность, но мало кто учитывает утилизацию отработанных катализаторов. Мы заключили договор с местным заводом по переработке – отправляем им кобальт-молибденовые системы после регенерации. Да, это стоит денег, но дешевле, чем штрафы за размещение на полигоне.

Сточные воды после промывки оборудования – отдельная история. Раньше сливали в общую канализацию, но потом установили систему замкнутого цикла с обратным осмосом. Капитальные затраты окупились за 4 года – снизили водопотребление на 70%.

По выбросам в атмосферу – самое сложное было добиться стабильности работы факельной установки. При сжигании отходящих газов иногда возникали хлопки – пришлось менять систему подачи пара и устанавливать дополнительные датчики контроля пламени.

Сейчас рассматриваем переход на каталитическое депарафинирование с использованием метилэтилкетона – технология не новая, но раньше мы избегали её из-за взрывоопасности растворителя. Однако новые системы автоматизации позволяют снизить риски, а экономия на энергозатратах может достигать 25%.

Конкуренция растёт – особенно со стороны заводов в Шаньдуне, которые работают на более дешёвом сырье. Но наш козырь – стабильность параметров. Как показала практика, многие производители готовы платить на 10–15% дороже за гарантированное качество.

Из последних новшеств – начали выпуск жидкого парафина с специальными присадками для текстильной промышленности. Пока небольшие объёмы, но ниша перспективная – традиционные поставщики из Европы заметно подняли цены.

В целом, завод по производству жидкого парафина – это всегда баланс между технологией, экономикой и реальными возможностями. Мы в ООО Нанкин Пиньгао Нефтепродукты сделали ставку на прозрачность процессов и гибкость – пока работает, хотя периодически возникают ситуации, требующие нестандартных решений. Как в той истории с закристаллизовавшимся парафином в танкере – но это уже совсем другая история.